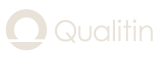

Assim, para passar da área de obras para a área finalista da organização, nós passamos a vender nosso conhecimento em gestão (fig. 5.3).

E agregamos valor, durante algum tempo.

Mas nos sentíamos como peixes fora d’água.

Se dominássemos o conhecimento em tecnologia siderúrgica, teríamos muito mais valor.

Quando fui contratado pelo Grupo Gerdau, o Vice Presidente que me entrevistou me fez uma proposta em salário tentador e uma função muito acima da que eu achava que seria capaz de fazer.

Eu lhe disse, francamente, que não me sentia habilitado para dirigir o projeto de uma siderúrgica; eu estava envolvido numa outra grande obra, mas não entrava no mérito dos processos. Eu nada entendia de siderurgia…

Ele me respondeu, com igual franqueza:

– “de siderurgia, entendemos nós”.

Assim, eu entrei na organização por conhecer método e tecnologia de obras.

Agora, não havia mais obras.

Para continuarmos úteis, seria preciso adquirir o conhecimento que nos faltava.

Ao trabalhar na padronização dos processos siderúrgicos, começamos a perceber que nossos clientes internos não conseguiam nos explicar certas coisas.

Cedo percebemos que, quando nós não conseguíamos entender, era porque eles não sabiam explicar.

E não sabiam explicar porque sabiam o como, mas ignoravam os porquês.

Os nossos melhores especialistas não sabiam muitos dos porquês.

Fomos descobrindo que os metalurgistas saiam da faculdade e eram contratados para tocar a produção. Em pouco tempo, esqueciam grande parte do que fora aprendido, no seu curso de formação: o conhecimento, sem ser praticado, é muito fácil de esquecer…

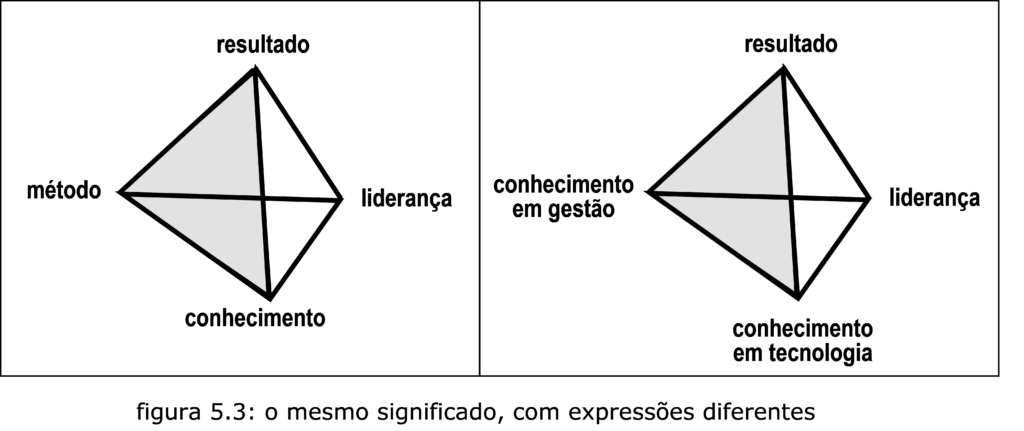

O forno a arco recebe uma carga de sucata de metais, de composição nem sempre bem conhecida, e cheia de impurezas e contaminantes.

Este conteúdo é derretido e tratado, e ao final do processo se tem uma panela que contém aço líquido, a 1600 graus, sobre o qual flutua uma camada de escória (fig. 5.4)

Uma de nossas preocupações era contribuir para reduzir o custos dos refratários que protegiam a panela desta temperatura.

Quando perguntávamos aos nossos especialistas sobre como especificar um refratário, e como evitar que ele gastasse, não conseguíamos entender o que falavam. Estavam muito dependentes do conhecimento dos fabricantes de refratários.

O Osmar, um dos nossos bons engenheiros civis, se animou a estudar a geometria da construção do muro de tijolos refratários.

Com surpresa, verificou que agregou grande valor, em pouco tempo: conseguiu duplicar o tempo de vida das abóbadas do forno da Vila Guaíra.

Em pouco tempo, era consultado, pelos colegas de produção, como especialista em refratários…

Descobriu que um deles – o Salinas, chileno, enfiado debaixo da plataforma do forno da Usina do Rio de Janeiro — tinha um conhecimento de refratários bem superior aos demais.

Começou a aprender com o Salinas. Mas o Salinas também tinha limites, mas nos indicou um colega, professor de Universidade no Chile.

E contratamos o Nelson Santander para nos ministrar um curso de uma semana sobre refratários.

Convidamos os engenheiros da área, e conseguimos preencher todas as vagas rapidamente.

O curso era de uma semana, porque o pessoal não poderia se afastar mais tempo da produção.

Mas o Nelson disse que não adiantava falar de refratários, se não dominássemos alguns princípios sobre formação e características das escórias. O curso teve que ser redimensionado, assim mesmo mantivemos a presença dos nossos clientes.

Santander era profundo conhecedor do assunto, tinha vivência prática e excelente didática. Passou a ser nosso padrão de instrutor.

Ao chegar, perguntou aos alunos se ainda se recordavam de diagramas ternários.

Como alguns admitiram o seu desconhecimento, se propôs a iniciar o curso por este tema.

Antes, porém, perguntou:

– “e de diagramas binários, vocês se lembram?”

– “O senhor, quem sabe, pode dar uma recapituladinha?”

Para nós, não metalurgistas, era grego.

Ao fim de 2 semanas de cursos, estávamos praticamente nivelados, com nossos colegas da produção, em diagramas binários, ternários, escória e refratários.

A partir desta experiência, descobrimos o nosso novo caminho.

Poderíamos, sim, entrar no mérito do conhecimento da tecnologia dos nossos processos siderúrgicos.

Com os cursos que fomos desenvolvendo, nossos melhores engenheiros de produção estavam aprendendo — e aplicando, na prática, imediatamente, o que aprendiam.

O tempo deles era precioso, os cursos precisavam ser extremamente práticos e focados.

Se eles aprendessem e aplicassem, seus gerentes os deixariam se inscrever em outros cursos.

Nós, os não metalurgistas, levantávamos os temas, buscávamos instrutores, e os testávamos com o modelo Santander.

O instrutor precisava preparar o roteiro do curso, e nos provar sua didática nos passando um módulo de pelo menos 2 horas.

Nos cursos, sentávamos na primeira fila, e, após cada turno de 4 horas, se fazia uma pesquisa, entre os alunos, sobre o conteúdo da matéria – e sobre o processo didático da instrução.

Durante almoço e janta o instrutor recebia o feed-back, e muitas vezes teve que refazer seu programa.

Porque tínhamos necessidade absoluta de sermos eficazes – cursos rápidos, focados, que levavam a aplicações práticas e ganhos imediatos – o nosso conjunto de 22 cursos ficou muito bom, e os técnicos conseguiam autorização para participar deles.

Recordo de três fatos que mostram o cuidado que tínhamos com a busca dos instrutores.

O processo de solidificação do aço se tornara crítico para nós, pois estávamos substituindo um processo tradicional (tipo solidificar água em cubinhos no freezer) por um lingotamento contínuo (imagine o aço sendo despejado entre rolos e jatos de água, continuamente, e sair como uma salsicha quadrada logo adiante).

Ajustar os rolos e a água era um processo simplesmente bruxo para nós. Como resultado, os veios rompiam, o aço líquido vazava, interrompia produção, danificava equipamentos..

Buscamos, durante semanas, quem pudesse nos ensinar o processo de solidificação do aço. Íamos a palestras e congressos, buscando, como Diógenes, um homem que detivesse o conhecimento que precisávamos.

Encontramos um pesquisador de uma estatal, que aceitou montar o curso como cabrito, em suas férias.

A primeira turma foi realizada num hotelzinho modesto, em Coroa Grande, RJ. Na manhã de segunda feira, eu observava os nossos especialistas em aciaria: eles estavam assistindo a exposição em completo silêncio.

Pensei no fracasso: eles já sabiam tudo! O que para mim era novidade, para eles, era óbvio. O curso era inútil

Ao cabo de 2 horas de instrução, no primeiro coffe-break, fomos afoitamente perguntar aos nossos aciaristas por que estavam tão quietos.

– “A gente se deu conta de que não manja nada do que o cara está falando…”

O instrutor da estatal deu outros cursos nas outras férias dele.

E o Jorge Scheiddegger, nosso engenheiro civil, foi o primeiro a conseguir regular nossos rolos de lingotamento a partir dum modelo matemático da solidificação do aço.

No curso de galvanização de arames, chegamos a ter um pré-contrato com um professor alemão, que não foi aprovado no teste de montagem de conteúdo. Muito conceituado na Europa, autor de livros e condutor de grandes projetos de pontes estaiadas, o seu conhecimento não sintonizava com nossas necessidades.

Foi o único curso que optamos em desenvolver em casa. O Loreno contratou uma estagiária, por isto apelidada de Lorena; ela percorreu todas as nossas plantas, reuniu todo o conhecimento que tínhamos, e montou nosso primeiro curso de galvanização.

Que depois, em sucessivos contratos de assistência técnica e benchmarking, fomos aprimorando até chegar ao nível dos demais.

Mas já a primeira edição, feita em casa, com o capricho e a curiosidade de recém formados, agregou enorme valor para nossas operações.

O professor Vicente Falconi Campos foi sondado para nos passar a matéria fisico-química do processo do forno a arco.

Testamos (éramos 3) a didática do mestre, num módulo em que ele defendia a substituição de oxigênio por ar comprimido em parte do processo de sopro do forno a arco.

Descobrimos porque o Falconi era habilitado, na UFMG, para dar aula de slides depois do almoço…

O curso foi um sucesso, e usamos o conhecimento do professor em metalurgia para montar outros cursos.

Certa feita, o contratamos para nos explicar, em detalhe, dois pontos que precisávamos conhecer, para resolver problemas práticos do nosso dia a dia:

- organizar uma experiência em sopro pneumático, para reduzir custo nas aciarias;

- explicar o mecanismo de controle do teor de fósforo no gusa de alto forno, pois estávamos começando a operar este tipo de equipamento, e tínhamos freqüentes problemas com desclassificação de corridas.

Um tema foi tratado pela manhã, o outro, pela tarde.

Levamos o professor para almoçar numa galeteria, próxima do nosso escritório.

Durante o almoço, ele não parou de falar no TQC. Estava empolgado, o Espírito da Qualidade já se tinha apossado dele….

– “Professor, desculpa, volta ao tema do gusa. No nosso caso, com o cal que estamos usando, nós…”

– “Vocês não imaginam o que foi. Falei com o Deming, na Flórida. Eu o encontrei num corredor de hotel e…”

Torrava o saco.

Hoje, eu acho que foi o almoço mais importante da minha vida….

Em menos de 2 anos, tínhamos montado um portfólio de 22 cursos de uma semana, que cobria quase todo o conhecimento de tecnologia básica de que necessitávamos.

Os cursos só tinham freqüência de alunos na medida em que eram valorizados pelos nossos gerentes: este era o nosso indicador básico de desempenho.

Aprendemos a valorizar a perda de conhecimento, quando um colega deixava a empresa, levando consigo um número importante de créditos alcançados…

E nós, do SEG – Setor de Engenharia do Grupo – acabamos por assumir o status de consultores internos, em temas para os quais, há poucos meses, o acesso nos era completamente vedado.

|

Como nos ensinara o Falconi: nós, também, passamos a ganhar a vida com o que tínhamos aprendido nos últimos três anos… |

]]>