mais antigos revelava suas grandes limitações, e precisávamos recorrer a conhecimento externo à nossa empresa.

Passamos, intuitivamente, a mapear Centros de Saber.

De início, fornecedores de equipamentos e, posteriormente, o pessoal que vinha para montagem e posta-em-marcha eram recursos quase que naturais.

Jim Bello, da Lectromelt, no início dos anos 70, acessava um computador, usando seu telefone, para buscar parâmetros e efetuar cálculos mais complexos!

Era excelente didata (era o que mais precisávamos), sabia explicar o porquê das coisas. Cedo descobrimos que entendíamos com mais facilidade quem sabia os porquês…

O Jim não só nos ensinou muito sobre como regular um forno a arco. Quando nosso primeiro transformador de forno queimou, ajudou-nos a procurar, na emergência, um substituto: metade da nossa produção de aço estava paralisada!

Neste episódio, complexo num mundo sem internet, recorremos à GE americana, de quem havíamos adquirido o equipamento. A carta resposta deles, sobre a causa da falha, foi, para nós, um marco.

Diziam que um número significativo de transformadores de forno a arco vinha falhando, desde que começaram a fazer o projeto usando computadores. O cálculo mais preciso eliminava coeficientes de segurança que, na realidade, cobriam outras causa de falha, como surtos de tensão, ainda não completamente dominadas…

Em equipamentos de Laminação, éramos clientes da poderosa Schloemann alemã. A parte técnica da venda era conduzida pelo sr. Wilhelm Busch, nosso principal contato com aquele enorme Centro de Saber. Além de nos ajudar a selecionar o equipamento, organizava visitas a outros usuários e nos abria caminhos para ter acesso a outros especialistas. Foi assim que aprendemos a fazer, nós mesmos, a complexa calibração de um laminador – numa HP 9830.

O Paulo Santos foi quem teve a competência, organização e paciência para fazer o modelamento.

Lembro que muito nos orgulhamos por poder fazer, em casa, uma calibração para a qual os europeus nos pediam 300.000 dólares!

Anos depois da montagem das máquinas, ainda recorríamos aos seus fornecedores.

Lembro de um episódio que, para mim, foi emblemático. Chamamos o montador italiano do novo laminador da Cosigua, e apresentamos a ele 5 problemas que afligiam a nossa produção.

Dois ele matou rapidamente, simplesmente nos mostrando onde se encontrava a solução, no manual que tínhamos em nosso poder…

Resolveu outros dois refazendo o que tinha feito durante a posta em marcha do equipamento, meses antes, e que, inadvertidamente, havíamos desfeito.

O custo da vinda do homem foi altíssimo. Mas foi pago na primeira semana de operação do laminador, após sua partida.

Para apenas um dos problemas foi necessário o seu conhecimento novo.

Aprendemos, no episódio, que um bom especialista, mesmo caríssimo, pode ser muito barato: basta direcioná-lo a problemas que tem muito valor…

E que, em quatro dos cinco problemas, falhara, no be-a-bá, o nosso sistema de gestão do conhecimento…

Além dos especialistas – detentores de conhecimento que nos faltava, que nos eram oferecidos naturalmente, como fornecedores de equipamentos ou de insumos – foi preciso encontrar quem respondesse às nossas demandas em outros campos, que eles não cobriam.

Quando adquirimos uma fábrica de cabos de aço, foi preciso começar a entender de operações com arames de alto carbono – e nesta área, desconhecíamos quase tudo.

Cedo verificamos que o pessoal da empresa adquirida não tinha as respostas – e esta era, também, uma das causas de seu fracasso como negócio.

Não me lembro como chegamos ao Terragna – era um professor italiano, que dava consultoria a diversas fábricas no norte da Itália.

Nos atendia como pessoa física, e tinha muito do conhecimento que nos faltava.

Nós o trouxemos várias vezes, sempre com uma lista de perguntas práticas a serem respondidas.

Ele explicava, a gente entendia (ele sabia os porquês), a gente aplicava, dava certo.

Era baratíssimo.

O Petracco era um ser gasoso – ele sempre ocupava todo o volume do ambiente que o contém. Gauchão típico, vozeirão que se impõe sempre, alegre, inteligente, fanático pela termodinâmica. Foi presidente de Centro Acadêmico, deputado cassado, candidato a governador… e é um dos melhores técnicos com quem tivemos a fortuna de conviver.

Construiu sistemas de despoeiramento ao alcance do nosso bolso, resfriadores de reguladores de eletrodos sofisticadíssimos; ajudou-nos a desenvolver o BASTER (*), resolveu questões complexas na operação da planta petroquímica da PUROFER (*).

Sempre apresentava a solução e explicava, com todos os detalhes, como tinha efetuado todos os cálculos. Não escondia nada: dava as fórmulas, as tabelas, os livros… Transmitia, com isto, a certeza de que ele tinha, ainda, muito mais farinha no saco – e era verdade.

|

* BASTER é um processo e PUROFER uma planta — são abordados em outros pontos deste livro |

Como ele tinha um profundo conhecimento dos porquês, aventurava-se em qualquer assunto que os demandasse. Ao contrário dos técnicos de fabricantes de equipamentos, ele não conhecia o know-how para responder às nossas perguntas. Ele o deduzia, a partir dos seus know-whys…

Era maravilhoso vê-lo enfrentar sumidades estrangeiras, e derrotá-las, uma a uma, discutindo equipamentos e instalações que jamais havia visto.

Entendo hoje que ele era perito em gestão do conhecimento, em especial na ponte é preciso atravessar entre os princípios científicos básicos e as realidades do mundo real da produção.

É o que mais falta, em nossas Universidades…

O Roni Ruschel era um calculista de concreto de mão cheia. Estudioso, simples, correto, visivelmente se divertia com o que fazia. Quando começamos a terceirizar nossos projetos, o contratávamos seguidamente.

Até que um dia me disse que tinha que aumentar o valor da sua hora técnica. Tinha feito um contrato em valores muito superiores aos que praticava conosco.

Não negociamos o valor da hora; tínhamos como princípio não fazê-lo.

Lhe dissemos que ele estava certo, e que, dali por diante, iríamos contratá-lo apenas para trabalhos que valessem o que era o seu novo preço.

E assim fizemos. E passamos a utilizá-lo não mais como excelente calculista de concreto armado, mas como emérito gestor de conhecimento…

O Morganti era diretor de engenharia da Cosigua, e tinha um problema sério para resolver.

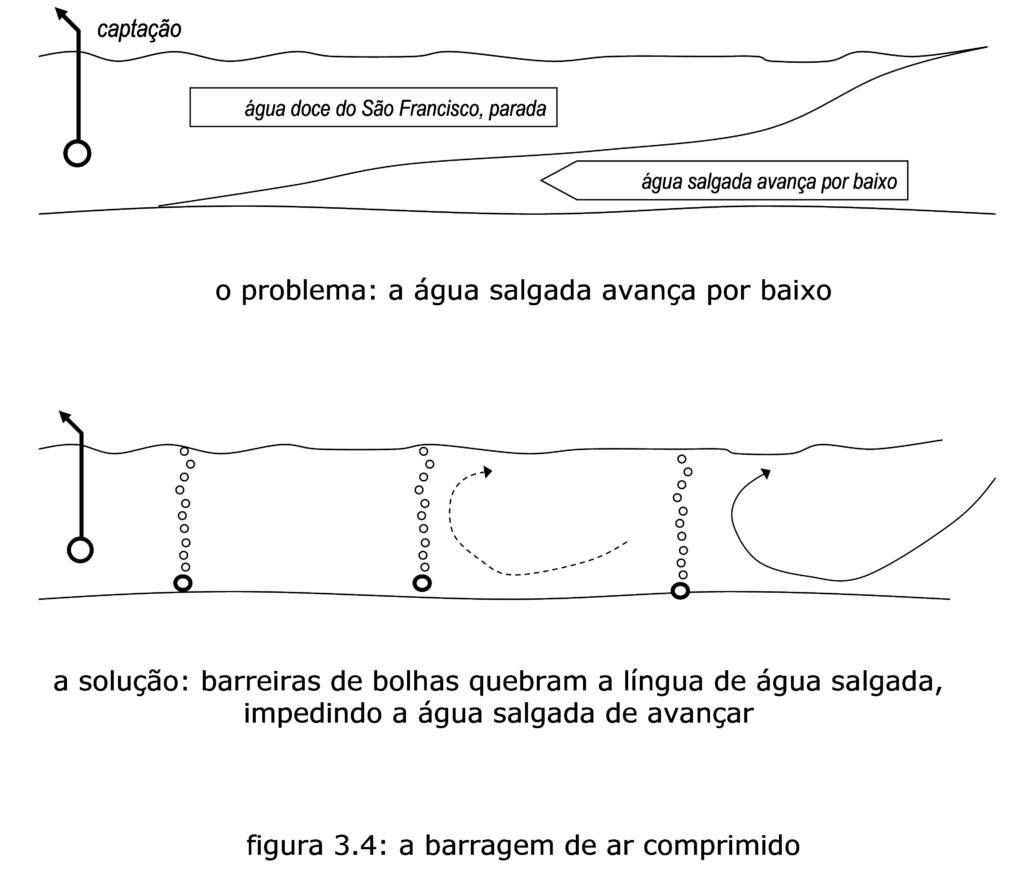

Foi avisado que, dentro de alguns meses, o Canal de São Francisco passaria cerca de 30 dias sem vazão, porque estava prevista uma manutenção na hidroeléctrica da qual era efluente.

O Canal (na realidade um rio com 50 m de largura) seria invadido pela água salina do mar – e a Usina não podia ser abastecida com água salgada!

Alguém descobriu que, na Escandinávia, o pessoal faz barragens pneumáticas nos fjords.

Funciona assim: a água do mar é mais pesada, devido ao sal, e ela invade a água doce por baixo.

Se fizermos sucessivas barreiras de ar comprimido ao logo de um trecho de algumas centenas de metros, se pode segurar, durante algum tempo, a mistura das águas (fig. 3.4).

Este o conceito. Bastava executá-lo, com os cuidados necessários para que funcionasse mesmo. A Usina não poderia parar.

Para este trabalho, o Morganti chamou o Roni Ruschel. Certamente, não mais por ser um excelente calculista de concreto armado.

O Roni veio, viajou à Escandinávia, contratou compressores, tubos, escavou canal paralelo, colocou o pessoal de plantão durante a parada.

Como já esperávamos, funcionou.

A Cosigua decidiu que não podia mais crescer consumindo sucata como sua principal matéria prima. Precisava construir um alto forno, para produzir o aço a partir do minério de ferro.

O alto-forno precisa de um redutor, que é carvão. As grandes Usinas usam o carvão-de-pedra, que é mais resistente, permite grandes altos-fornos – mas é importado, e caro.

A Cosigua optou pelo carvão vegetal, mais frágil, e que é vastamente usado no interior de Minas Gerais. Mas para fornos pequenos.

O problema, então, era projetar um forno grande, com a matéria prima, barata, dos pequenos.

Duas alternativas óbvias: contratar quem fornecia ou o modelo grande, ou o pequeno, e supervisionar a adaptação.

Foi então que conhecemos o Glauco. Mineirinho típico das histórias sobre mineirinhos típicos: quieto, miúdo, esperto…

Ele tinha projetado mais de 70% dos fornos a carvão vegetal em operação no Brasil – como prático.

Na ocasião, tinha uma firma de construção com seus filhos.

Gerir conhecimento, naquele momento, era decidir por que caminho seguir: correr o risco de um contrato barato, com o pequeno, o da experiência prática, ou de um contrato muito mais caro, com os sofisticados engenheiros de alto-forno a carvão mineral.

O Glauco foi contratado, e projetou o forno. Foi uma experiência única: ele tinha o know-how, mas apenas intuía o know-why. A base teórica nos pareceu, na ocasião, praticamente nula.

O forno foi construído, e funcionou.

O Michalska era ucraniano, tinha sido montador de turbinas a vapor, da Brown Boveri, e se aposentara como gerente de manutenção da Siderúrgica Riograndense.

Era muito requisitado pelos colegas mais jovens, como consultor, em tudo que dizia respeito à manutenção de equipamentos. Ele ia para a planta, passava alguns dias sumido, e resolvia os problemas.

Um dia ele me procurou, na minha sala, em Porto Alegre, para comentar:

– “O que é que está acontecendo na Cosigua? Antigamente eu ia lá para resolver os problemas, me deixavam jogado num canto. Eu dava jeito, mas depois precisava ir novamente. Agora, o pessoal todo fica ao meu redor, estão interessados, querem aprender. O que está acontecendo?”

Eram os primeiros efeitos do programa de qualidade.

| O conhecimento estava sendo recepcionado, com as honras devidas, pela gestão… |

]]>

]]>