(Tenho o engenheiro João Carlos Rolim Morganti como uma figura marcante em nossas vidas. Líder limpo, carismático, empolgado, leal, daquelas pessoas que são capazes de conduzir times a resultados fantásticos)

No meio do ambiente trepidante de uma obra conduzida em alta velocidade, criamos padrões (procedimentos) feitos apenas na medida em que davam resultados imediatos. Não foram muitos, mas foram dos melhores que vi até hoje. Simplesmente, porque não havia tempo para fazê-los mais complicados…

Seria lícito dizer que vivíamos um ambiente que era intrinsecamente pragmático, que nos conduzia a fazer apenas os padrões que eram absolutamente necessários ?

Terminado o ciclo das grande obras, tínhamos uma equipe motivada, razoavelmente competente no que fazia, e com grave tendência a se tornar ociosa.

Éramos técnicos em assuntos que o nosso meio não mais demandava. Engenharia civil vale pouco numa siderúrgica em operação: e nós éramos totalmente incapacitados no conhecimento que agora se fazia necessário.

Muitas pessoas e empresas soçobram por não mudarem com suficiente rapidez.

Sei, hoje, que se tínhamos deficiência no conhecimento, tínhamos aprendido muito sobre gestão – embora este nome não figurasse em nossos dicionários, naquela época.

Tínhamos feito bons procedimentos, na fase de obra: nós detínhamos, portanto, um importante conhecimento na área de gestão.

Em poucos dias, descobrimos que o pessoal da produção não tinha, e precisava deste conhecimento. Porque resolveria problemas reais que eles tinham.

A forma como um forneiro explicava como tirar uma corrida de aço era muito diferente da do engenheiro, do gerente, do diretor.

Descobrimos que poderíamos sobreviver na Organização, agregando valor:

Levantávamos como as pessoas faziam suas tarefas, submetíamos o resultado aos que entendiam, para escolher a forma que era a melhor; ajudávamos a criar as condições para que a melhor forma fosse adotada por todos. Esta melhor prática era consolidada nos procedimentos-padrão.

Exemplo didático de gestão do conhecimento…

Nos tornamos padronizadores eméritos. Estimulávamos todos a escrever procedimentos. Fizemos concursos de quem gerava mais padrões na unidade de tempo.

Passamos a gerar mais e mais padrões, folhas brancas que iam para gavetas marrons.

Só depois é que fomos descobrir que faltava o vértice superior do triângulo: nossos padrões não estavam sendo focados em resultado!

Nesta época, conhecemos o Falconi.

Vicente Falconi Campos, professor da UFMG, especialista na área de metalurgia, foi o grande líder que trouxe os conceitos e ferramentas da qualidade total para o nosso país. O Brasil foi, para ele, o que o Japão foi para Deming. E vice-versa.

Entre outras coisas, ensinou-nos o MASP: método de análise e solução de problemas. Ele nos relatava resultados fantásticos que tinha obtido na Cosipa e na Aliperti, seus primeiros clientes.

Explicou-nos que o MASP se compunha de 7 etapas.

A sexta era a padronização, para assegurar que a nova solução fosse adotada para sempre.

-“Se o resultado vem através de um padrão, ou procedimento, como é que se faz para evitar que este procedimento vá para a gaveta – como todos os outros?” – lhe perguntamos.

Naquela ocasião, o professor não soube nos dar a resposta.

E nós não fomos pioneiros no MASP.

Aprendemos, depois, que o melhor padrão se inicia com uma simples folha em branco – na qual vamos registrando as soluções que vamos encontrando para nossos problemas reais, à medida que os vamos resolvendo.

Com isto, asseguramos, pelo menos, que não se perdem as soluções que encontramos, e temos como evitar a síndrome dos problemas-que-voltam – a maior causa de estresse para quem administra uma rotina.

O fluxograma da figura 2.3 explica o conceito: comece a escrever um procedimento apenas quando esta é a melhor forma de solucionar um problema.

As oportunidades serão tantas, que toda a sua capacidade de escrever será imediatamente tomada.

Tratar anomalias agindo sobre causas: esta é a receita para criar uma estrutura de padronização prática, focada em resultados.

Só mais adiante se preocupe em registrar o que as pessoas competentes fazem – iniciando por aquelas que poderão se afastar em breve. Inicie por aposentadorias, demissões, evolua para férias – há muito para fazer.

Só depois disto é que se torna oportuno a abordar os problemas “imagina se…” – que ainda não ocorreram, nem dependem de pessoas especiais.

Posso ter uma visão distorcida, mas todas as vezes que eu vi empresas começarem a fazer uma padronização de tudo – o trabalho terminou, em pouco ou mais tempo, num rotundo fracasso.

Iniciar padronizando o que resolve problemas reais, aqui-e-agora – este é o caminho do bom senso.

Até porque escrever o padrão é, literalmente, a ponta do iceberg.

Ele precisa ser cumprido, 24 horas por dia, 365 dias por ano.

No momento em que estamos com a consciência deste problema, os métodos da Qualidade Total são imbatíveis.

Nos demos conta de que os procedimentos são usados uma vez para treinar, e inúmeras vezes para auditar – e então, eles deveriam ser otimizados para a auditoria, e não para o treinamento!

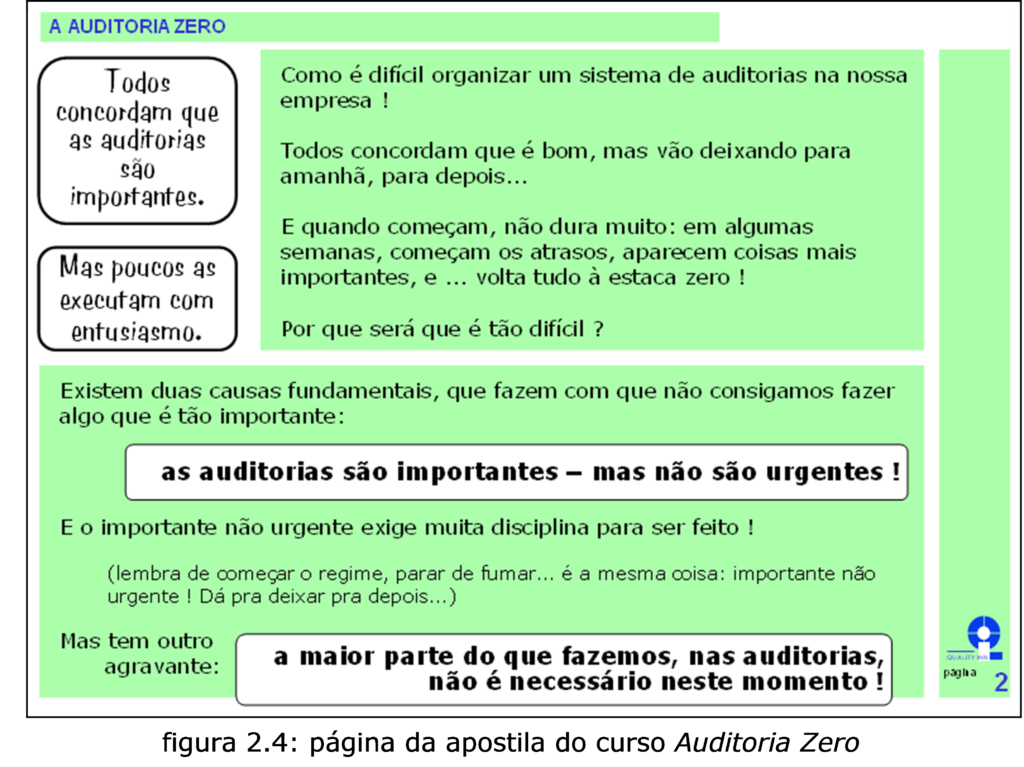

Deste fato surgiu um novo conceito, o da Auditoria Zero.

Em vez de treinar formalmente, é muito mais eficaz verificar o que a pessoa sabe e acrescentar, em pílulas, o conhecimento que lhe falta. Assim, o enfadonho processo de auditar se transforma num prazeroso momento de treinamento – principalmente se nós efetuarmos as auditorias com foco em resultado.

A diferença é enorme.

Escolhe-se um problema real, se faz uma análise de processo expedita (espinha de peixe!), com o auditado, e se verifica o cumprimento dos padrões nos quais pode estar a origem deste problema real.

Não só vendo o que a pessoa fez (produtos à sua volta), mas o que está fazendo e, principalmente, o que ela vai fazer – tentando entender como ela pensa, o que ela valoriza, como prioriza as suas tarefas em relação aos resultados que se pretende.

Uma página da cartilha do Auditoria-Zero ilustra bem o conceito (figura 2.4).

Quanto aprendemos percorrendo os 7 degraus da escada, que leva o conhecimento ao resultado!

O operador deve ter metas claras, deve saber o que o cliente, ou o próximo processo, precisam do seu trabalho. Se estas metas tem significado para ele, o primeiro degrau – o mais importante deles! –tende a ser superado.

Durante uma visita de benchmarking a uma siderúrgica na

Alemanha, perguntamos a um operador de tesoura mecânica porque não fazia uso de um batente que nela havia.

Ele explicou, prontamente:

“Eu tenho habilidade para não usar o batente. Observa: os feixes saem todos bem formados, e eu não tranco a produção do laminador”.

Perguntamos se os colegas, nos outros turnos, usavam o batente. Ele não titubeou:

“Não tenho a menor ideia. Só tenho a certeza de que os feixes saem bem feitos, e o laminador não pára!”

Ele usava o conhecimento a serviço do resultado. Sabia o know-how, mas, principalmente, dominava o know-why!

Quando adquirimos nossa primeira Usina de Aços Especiais, encontramos, lá, um enorme acervo de procedimentos. Escritos pela engenharia, para engenheiros. Os operadores recebiam cadernos, nos quais apenas alguns trechos eram a eles dedicados.

Todo excesso de informação é uma contra-informação.

Os procedimentos foram todos re-escritos, como se escreve uma carta, pensando, o tempo inteiro, no seu destinatário….

As auditorias na Aços Finos Piratini eram feitas rigorosamente. Havia páginas e páginas de registros, sem nenhuma não conformidade…

Foi lá que, trabalhando com um grupo de supervisores, montamos uma Auditoria com Foco em Resultado.

Numa aplicação em outra Usina, na Fábrica de Farpados da Siderúrgica Riograndense, foi definido que a auditoria seria focada na tolerância do comprimento do rolo de arame. Éramos obrigados a produzir 18 metros a mais, na média, em relação aos 500 m exigidos pela norma, para assegurar a inexistência de comprimentos menores em qualquer rolo.

O auditor foi para campo com um paquímetro, e não com um cronômetro.

|

Como tinha um resultado em mente, a auditoria agregou valor. |

Descobriu que um gabarito tinha caído em desuso – há anos.

A partir da semana seguinte, passamos a ganhar cerca de 6 metros por rolo produzido.

Como resultado de uma, entre tantas, auditorias – mas feita com foco num resultado.

]]>

]]>