Primeiro, constatando que não havia procedimentos padronizados, trabalhamos de forma incansável (irritante?) para implantar as melhores práticas.

Descobríramos que o lucro era diretamente proporcional à repetição de padrões, 24 horas por dia, 365 dias por ano.

Uma missão japonesa esteve 15 dias na Açonorte. Ao sair, deixou cerca de 150 recomendações importantes. Dali por diante, era só cuidar para que elas fossem seguidas, 24 x 365 por ano..

|

Entendemos que o grande mérito não estava no conhecimento. Estava na sua aplicação. |

À medida que os procedimentos começaram a ser seguidos com mais consistência, tivemos tempo de exercitar o HA, perguntar o porquê das coisas.

Começamos abordando, um por um, os produtos que chamávamos de marca: arame ovalado, farpado, pregos…

Foi um processo racional de busca de conhecimento: questionar, tentar entender, efetuar análise de valor dos nossos principais produtos.

O arame ovalado tinha a forma oval. Óbvio. Mas por quê? Só sabendo por que era ovalado, é que poderíamos especificar, com certeza, o grau de ovalização. Diminuir a ovalização tinha uma série de vantagens na produção. Certamente, teria inconvenientes; caso contrário, não era necessário abandonar a forma circular, muito mais fácil de produzir.

Saímos em busca da necessidade de ser oval, e ouvimos as mais diferentes respostas.

- O gado, no campo, enxergaria o arame com a bitola correspondente ao seu maior diâmetro, e estaríamos gastando menos do que isto, em material;

- os primeiros arames de alta resistência que chegaram ao Brasil eram belgas, e vinham com a forma ovalada. Seria como a gasolina azul; a forma diferenciada era apenas para permitir a fácil identificação;

- a gota de orvalho, no arame esticado, cairia com mais facilidade, diminuindo a oxidação…;

- o processo de amassamento a frio, no passado, teria sido usado para aumentar a sua resistência;

- o arame aproveitava fieiras gastas, e com isto, baixava o custo de fabricação…

Por absurdas que nos pareçam hoje, eram opiniões sérias, de pessoas importantes.

Não me lembro quem descobriu, afinal, a razão:

Como o arame se destinava a cercas, e cercas são amarradas com nós… a forma oval “segura” melhor o nó do que a circular. Basta imaginar a diferença entre prender uma corda ao redor de um cano ou de uma peça de seção quadrada, como um caibro de madeira!

O arame de alta resistência era mais duro, se deformava menos. Ao ser desenrolado, se “lembrava” das tensões internas, e formava uma “maçaroca”.

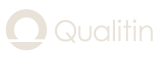

Para evitar este fenômeno, o fio de cerca era feito de dois arames trançados. A máquina torcia um trecho de cerca de 15 cm para a direita, e depois para a esquerda. Com isto, ao longo do comprimento do arame, as tensões se compensavam, e ele ficava “manso”.

Era importante, entretanto, que o arame fosse amarrado no ponto em que mudava o sentido da torção. A máquina fazia isto colocando, neste lugar, uma farpa.

Se a farpa não estivesse exatamente neste ponto, o arame “esticava” quando submetido à tração. No campo, o aramador dizia que, de repente, o arame “dava de si”; se ele fizesse novo esforço, outra farpa fora de lugar cedia, e o arame nunca ficava bem esticado.

No esquema da figura 6.9, o arame superior tem a farpa no local certo, e não cede. No de baixo, a farpa não está posicionada no ponto de inflexão, e o arame, ao ser tracionado, estica mais do que devia.

As máquinas de fabricar este arame eram complexas, de difícil regulagem. Imagine-se que faziam como 80 farpas por minuto, sempre torcendo os fios para um lado e para outro…

O nosso maior problema era que o arame do nosso concorrente colocava as farpas no lugar, e, no nosso, isto era impossível de conseguir garantir.

Um fio tem centenas de farpas. Bastava uma estar fora de lugar, e o efeito aparecia. Era um defeito muito sério.

Estudamos cuidadosamente o sistema de regulagem das máquinas da Wafios, que usávamos. A Wafios era o mais importante fabricante destas máquinas, a nível mundial.

Pedimos socorro a este fornecedor. Um novo diretor técnico veio ao Brasil, admitiu o problema da sua máquina, e nos mostrou desenhos de uma nova máquina, que solucionaria o problema.

Tínhamos formado uma pequena comissão de técnicos. Eles mostraram ao diretor alemão que a sua solução não funcionaria.

Ele amassou os desenhos que trouxera, e nos convidou a ir à sua fábrica, para ajudar a desenvolver um novo projeto.

Foi a glória para nós, engenheirinhos de terceiro mundo…

Fomos à Alemanha, e conhecemos os projetistas das máquinas.

Naquela época, projetista alemão dificilmente falava inglês; eram normalmente “senhores de idade”, muito experientes no que faziam, e extremamente honestos nas suas opiniões.

Pois o “velhinho” nos disse que não entendia como ainda se compravam máquinas de farpar na América; na Europa, há muito o arame farpado tinha sido substituído pela cerca elétrica, que não estraga o couro do gado.

– “Todos os anos fazemos as projeções de vendas, e todos os anos erramos para baixo” confessou.

Quanto à dificuldade de regular a máquina, ele nos disse, como típico projetista alemão, na intimidade:

– “Esta máquina nunca poderia ser vendida para operar nesta velocidade. Vocês certamente sabem como são os caras de vendas: forçam um catálogo com a velocidade 30 % acima da que seria a correta…”

HA: entendemos porque não conseguíamos regular as máquinas. Era impossível.

Reduzir a velocidade implicaria em enorme investimento em equipamentos adicionais, custos operacionais mais altos… Nem pensar!

– “Mas como o concorrente consegue fixar as farpas com tanta qualidade?” indagamos.

-“Aquele tipo de máquina eu também já projetei. Tem uma enorme roda de ferro fundido, acabada artesanalmente. Hoje em dia, seria caríssima. Como a produção na Europa está caindo, a matriz deles despacha as máquinas, aos poucos, para o Brasil…”

HA, de novo!

– “E a nossa máquina, que não funciona na velocidade que a vendem, porque não a modificam? ’”

-“Temos 300 máquinas vivas, operantes, no mundo. Temos condições de reprojetar 10 por ano. A sua já tem 30 anos. Acho que está na hora de dar uma olhada.”

Chegara, finalmente, a hora do RI.

Ajudamos o homem a conceber a nova máquina.

Meses depois, eu via o primeiro protótipo trabalhando na fábrica alemã.

Deveria chamar-se Azambuja-Burlaschenko, meus companheiros de jornada, excelentes engenheiros mecânicos, que tinham o conhecimento, e a vontade de mudar.

Chamou-se, entretanto, de STM-32.

A certa altura, começamos a “estudar” o prego.

A literatura era muito escassa. Num livro, aprendemos que na marcha para o oeste, colonos norte-americanos queimavam suas casas – a madeira era abundante – para mais facilmente recolher os pregos, para aproveitá-los na próxima construção.

Achei que este seria um belo desafio, para nossa área de vendas: voltar a alcançar este nível de percepção de valor do nosso produto, pelos nossos clientes….

O nosso aço era mais duro do que o da concorrência, devido aos contaminantes que a nossa matéria prima, a sucata, continha.

Assim, era-nos mais custoso trefilar o material, até que o arame estivesse na bitola certa. Lá chegando, nosso prego era mais resistente à deformação.

Mas a ponta, eles a conseguiam fazer bem mais afilada do que a nossa.

Descobrimos que a madeira antiga, dita de lei, exige pregos rombudos, que lhe rompam as fibras – caso contrário, pode rachar.

Carpinteiros tinham o hábito de bater a ponta do prego, com esta finalidade.

Mas as novas madeiras, mais moles, necessitavam, ao contrário, pontas mais afiadas, que não rompessem, mas separassem as fibras da madeira. Com isto, as fibras os agarravam melhor, custando mais a afrouxar.

As máquinas de bater pregos também eram da Wafios e de uma concepção muito antiga.

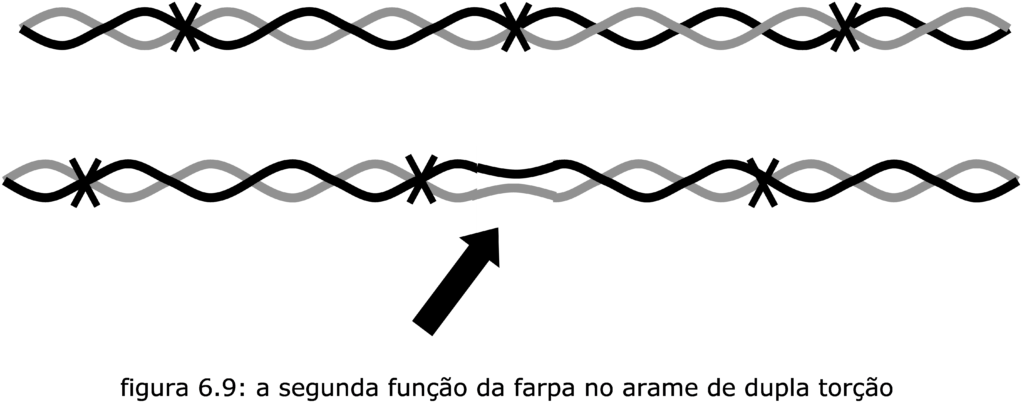

O arame era agarrado por mordentes, e cortado; na divisão, uma parte seria a ponta de um prego, a outra, a cabeça do próximo.

Assim, a ferramenta que cortava a ponta deixava, para o outro lado, definida a massa que sobraria para fazer a cabeça do próximo prego.

A formação da cabeça era na porrada, um martelo batia frontalmente o arame, agarrado pelos mordentes.

Se o diâmetro do arame não estivesse muito certo, os mordentes ou o deixavam escapar, ou quebravam rapidamente.

Era um processo antigo, as máquinas extremamente barulhentas, e com manutenção e regulagem complicadas e caras, devido à violência do processo.

Nosso pregos grandes tinham cabeça oval, os da concorrência eram mais circulares.

Acabamos descobrindo a causa, quando compramos uma máquina antiga, duma fabriqueta que falira.

O perfil da navalha que cortava o arame era mais sofisticado, gastava mais, mas era feito com a preocupação de conformar melhor a cabeça.

HA: nossas ferramentas tinham sido, ao longo do tempo, aperfeiçoadas, visando reduzir custos e melhorar a ponta.

Como o corte influenciava simultaneamente a ponta e a cabeça, a conseqüência era a cabeça oval…

Os mordentes que seguravam o arame, durante a porrada que conformava a cabeça, eram um constante item de preocupação (fig. 6.10)

Se apertassem demais, a ferramenta gastava rapidamente, ou quebrava.

Se apertassem de menos, o arame escorregava, a cabeça saía imperfeita.

Não havia molas no processo de aperto dos mordentes. O molejo era obtido pela deformação das alavancas que traziam o movimento de aperto.

Em vista disto, a regulagem do aperto dependia criticamente do diâmetro do arame.

HA: descobrimos, surpresos, que a tolerância do diâmetro do arame vinha da tolerância do produto final prego.

Esta, por sua vez, era definida não pelo uso do prego, mas pela economicidade do processo de trefilação: se a tolerância fosse muito apertada, as fieiras seriam descartadas com menos uso…

Assim, dos três processos em seqüência,

- trefilação do arame

- produção do prego

- uso do prego

o primeiro deles é que definira, ao longo do tempo, a crítica tolerância dimensional do arame…

A propósito: agora que o trem bala francês bate recordes de velocidade, retorna a pergunta: você sabe o que definiu a bitola (distância entre trilhos) do primeiro trem bala, no Japão?

Foi adotada a mesma bitola dos trens convencionais, que se originou dos antigos trens ingleses, que adotaram a mesma bitola que tinham as carruagens, definidas pelos sulcos das antigas estradas, criadas pelos carros romanos, que foram os primeiros a trafegar na antiga Álbion.

Cuja bitola, evidentemente, veio dos carros usados em Roma, cuja distância entre rodas veio das antigas carretas, dimensionadas a partir da largura máxima dos bois que a puxavam.

A bitola do trem bala foi definida pelas ancas dos bois romanos.

Resolvido o problema da cabeça e entendidos os requisitos da ponta e do corpo do prego, passamos a tentar entender melhor o uso do nosso produto.

Existem distorções fantásticas de preço / valor em algumas aplicações.

Quando se pregam telhas de fibro-cimento em ambientes corrosivos (beira-mar, por exemplo), se economiza no custo / qualidade do prego, que vale menos de 1/20 do preço da telha….

E a telha acaba se perdendo, num temporal, pela deterioração da fixação…

Encontramos, na África do Sul, pregos projetados para equilibrar esta distorção: eles vinham com uma capinha de plástico, que os protegia da corrosão.

Não tivemos, na época, volume de compreensão dos nossos clientes-usuários para lançar produto semelhante.

Mais uma vez, a tecnologia tinha soluções que o consumidor não tinha ainda aprendido a valorizar…

E, fazer o bom-mais-do-que-o-suficiente é uma das causas de falência de grandes organizações…

Conhecemos, na ocasião, um fabricante de pregos na Alemanha, que perseguia o uso dos parafusos mais simples. Tinha dispositivos práticos para testar o desempenho de pregos de diversos tipos de superfície, que eram mais fáceis de introduzir na madeira e resistiam ao arrancamento quase tanto como um parafuso.

Não nos aparelhamos como ele, mas lançamos alguns pregos diferenciados, com resultado econômico, na época, pouco expressivo.

Mas era preciso estar no mercado de pregos mais sofisticados – da mesma forma que um fabricante de pneus precisa estar presente nas provas da fórmula 1…

Quando o seu Germano nos indicou a máquina de amassar ferro, fomos conhecê-la mais de perto.

Ela parecia óbvia demais: de um ferro redondo, em apenas 2 passes de laminação, fazia um pequeno perfil (cantoneira, chato), a baixíssimo custo.

Procuramos entender porque é que estas máquinas não eram mais usadas.

Buscamos contato com todas as empresas que as tinham comprado.

Eram cerca de 10, apenas, e a grande maioria das máquinas não estava mais em uso.

Listamos 5 causas que as tornaram anti-econômicas, na aplicação a que se destinavam: fazer perfis de aço especial, para ferramentas (tipo lima, por exemplo):

- a perda de início e fim de processo era grande, até que se ajustassem os dois passes;

- a matéria prima (aço especial) não tolerava esta perda;

- a perda percentual era maior, na época, porque os rolos de matéria prima, eram bem menores (200 a 300 kg, contra os nossos 1400);

- o aquecimento elétrico tinha se tornado proibitivo, na Europa, devido ao custo da energia elétrica;

- a tolerância dimensional do produto final era muito mais crítica.

Completado o HA, passamos ao RI: compramos a instalação da pequena metalúrgica paulista, e em poucos meses tínhamos diversos Laminadores de Pequenos Perfis rodando em nossas Usinas.

A técnica de esgotar as explicações para o uso, ou não uso, antes de partir para a “invenção”, era praticada sistematicamente.

Foi emblemático, no caso das novas panelas da aciaria da Açonorte.

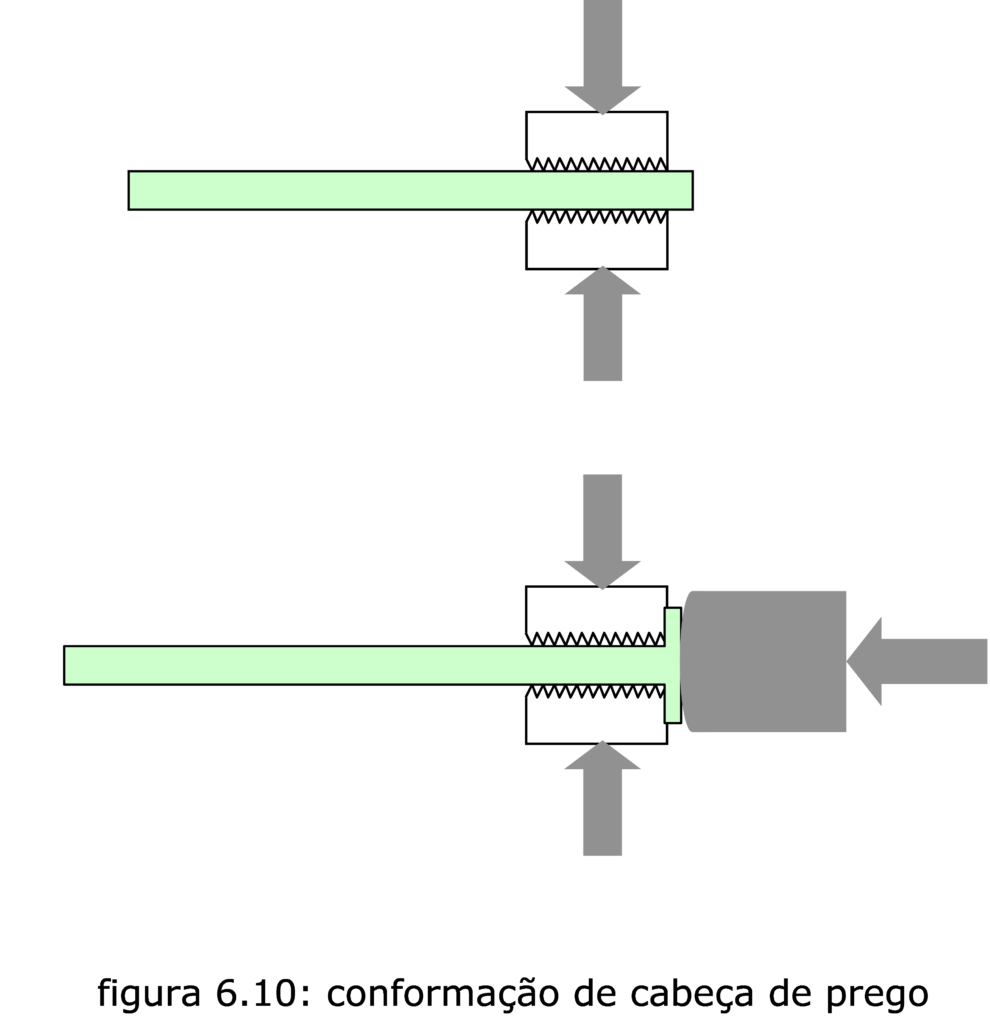

As panelas da aciaria servem para receber o aço líquido (1600oC) que havia sido fundido no forno elétrico. Para proteger a carcaça de aço desta panela, se usam tijolos refratários – material que desgasta, é caro, e exige que, periodicamente, a panela saia de serviço, para ter seu refratário refeito.

O fato de a panela ser cônica complicava o trabalho de montagem da parede de refratários: vários tipos de tijolos diferentes, mais tempo para montar, etc.

Tudo ficaria mais simples, do ponto de vista do refratário, se a panela fosse… cilíndrica! (fig. 6.11)

Um novo jogo, de 7 panelas precisava ser feito, e alguém fez a pergunta: por que a panela precisa ser cônica – como aparentemente, sempre foi?

|

O emblemático, nesta história, é que encontramos nada menos do que 7 razões para que as panelas fossem cônicas. Desde este dia, todas as panelas passaram a ser feitas em forma de cilindro. Nem todas as 7 razões justificava, nas condições atuais, a solução antiga… |

59

]]>

]]>